روشهای تست فشار برای یکپارچگی سیستمهای صنعتی

تست فشار یک روش اساسی در صنعت برای اطمینان از یکپارچگی و ایمنی سیستمهای لولهکشی و تجهیزات تحت شرایط عملیاتی مختلف است. این آزمایشها امکان ارزیابی توانایی سیستم در تحمل فشارهای داخلی بالاتر از شرایط عملیاتی عادی را فراهم میکنند و نقاط ضعف، نشتیها یا نقصهای احتمالی که میتوانند عملکرد آن را به خطر بیندازند را شناسایی میکنند.

در یک محیط صنعتی، که لولهها و تجهیزات در معرض فشارهای شدید، دماهای متغیر و اتمسفرهای خورنده قرار دارند، آزمایش فشار به یک رکن اساسی برای اطمینان از قابلیت اطمینان عملیاتی تبدیل میشود. بدون این آزمایشها، خطرات ناشی از خرابیهای فاجعهبار، مانند پارگی یا انفجار، به طور قابل توجهی افزایش مییابد و به طور بالقوه منجر به خسارات اقتصادی قابل توجه، آسیبهای زیستمحیطی و از همه مهمتر، خطرات جدی برای ایمنی پرسنل میشود.

انواع مختلفی از آزمایشهای فشار وجود دارد که رایجترین آنها آزمایش هیدرواستاتیک و آزمایش پنوماتیک است. آزمایش هیدرواستاتیک از آب به عنوان واسطه برای تولید فشار استفاده میکند و به دلیل توانایی آن در تشخیص دقیق نشتی، به طور گسترده مورد استفاده قرار میگیرد. از سوی دیگر، آزمایش پنوماتیک از هوا یا گازهای بیاثر استفاده میکند و در موقعیتهایی که استفاده از مایعات غیرعملی یا خطرناک است، اعمال میشود. این آزمایشها نه تنها یکپارچگی ساختاری سیستمها را تأیید میکنند، بلکه با استانداردها و مقررات بینالمللی حاکم بر ایمنی در صنعت نیز مطابقت دارند.

انواع آزمایشهای فشار

انواع مختلفی از آزمایشهای فشار برای ارزیابی یکپارچگی سیستمهای صنعتی تحت شرایط مختلف طراحی شدهاند. دو مورد از رایجترین و شناختهشدهترین آنها در صنعت، آزمایش هیدرواستاتیک و آزمایش پنوماتیک هستند که هر کدام رویهها، کاربردها و ملاحظات خاص خود را دارند.

تست هیدرواستاتیک

تست هیدرواستاتیک یکی از پرکاربردترین تکنیکها برای تأیید سلامت سیستمهای لولهکشی و تجهیزاتی است که با مایعات سروکار دارند. این نوع تست شامل پر کردن سیستم با یک مایع، معمولاً آب، و سپس اعمال فشار تا رسیدن به سطحی بالاتر از عملکرد عادی، عموماً ۱.۵ برابر فشار طراحی، است. هدف این است که اطمینان حاصل شود که هیچ نشتی وجود ندارد و سازه میتواند فشار را بدون تغییر شکل دائمی تحمل کند.

روش انجام تست هیدرواستاتیک شامل تخلیه هوا از سیستم، اعمال تدریجی فشار و انجام بازرسیهای چشمی یا ابزاری برای تشخیص نشتی است. این تست در بسیاری از موارد به دلیل ایمنی نسبی آب در مقایسه با گازهای پرفشار و توانایی آن در آشکارسازی عیوب کوچک در اتصالات، جوشها و مواد سیستم ترجیح داده میشود.

تست پنوماتیک

از سوی دیگر، آزمایش پنوماتیک به جای مایعات، از هوا یا گازهای بیاثر به عنوان محیط آزمایش استفاده میکند. این نوع آزمایش عموماً در موقعیتهایی انجام میشود که وجود آب نامطلوب یا غیرعملی است، مانند سیستمهایی که خوردگی نگرانکننده است یا در اجزایی که پس از آزمایش نمیتوان آنها را به طور کامل تخلیه کرد.

از آنجایی که گازها قابل تراکم هستند و میتوانند مقادیر زیادی انرژی را ذخیره کنند، آزمایش پنوماتیک خطرات بیشتری نسبت به آزمایش هیدرواستاتیک دارد، به خصوص اگر نقص سیستم رخ دهد. بنابراین، باید اقدامات احتیاطی بیشتری مانند استفاده از دستگاههای کاهش فشار و اجرای مناطق ایمنی برای پرسنل انجام شود. با وجود این خطرات، آزمایش پنوماتیک در شرایط خاص که استفاده از مایعات امکانپذیر نیست، ضروری است و به طور گسترده در صنایع هوافضا، خودرو و کنترل محیط زیست و غیره استفاده میشود.

هر دو آزمایش برای تضمین ایمنی و عملکرد سیستمهای تحت فشار ضروری هستند و اجرای صحیح آنها برای جلوگیری از خرابیها و حوادث در محیطهای صنعتی بسیار مهم است.

مزایا و معایب تستهای هیدرواستاتیک و پنوماتیک

آزمایشهای هیدرواستاتیک و پنوماتیک مزایا و معایب خاصی دارند که باید هنگام انتخاب روش مناسب برای ارزیابی سلامت سیستمهای لولهکشی و تجهیزات در نظر گرفته شوند.

مزایای تست هیدرواستاتیک

- ایمنی: از آب، یک سیال تقریباً غیرقابل تراکم، استفاده میکند که خطر انفجار را در صورت خرابی به حداقل میرساند.

- تشخیص نشتی: برای تشخیص نشتیهای کوچک بسیار مؤثر است زیرا آب فشرده نمیشود و امکان ارزیابی دقیق سلامت سیستم را فراهم میکند.

معایب تست هیدرواستاتیک

- خوردگی: میتواند رطوبت را وارد سیستم کند و در صورت عدم تخلیه و خشک شدن مناسب، به طور بالقوه باعث خوردگی شود.

- دشواری حذف آب: در سیستمهای پیچیده، حذف کامل آب پس از آزمایش ممکن است چالش برانگیز باشد.

مزایای تست پنوماتیک

- عدم ورود رطوبت: ایدهآل برای سیستمهایی که نباید با مایعات در تماس باشند و از خوردگی جلوگیری میکنند.

- سهولت خشک شدن: پس از آزمایش نیازی به فرآیندهای خشک کردن گسترده ندارد، که در سیستمهای خاص مفید است.

معایب تست پنوماتیک

- خطر بالاتر: به دلیل تراکمپذیری گاز، هرگونه نقص میتواند مقادیر زیادی انرژی آزاد کند و خطر انفجار را افزایش دهد.

- احتیاط بیشتر: به دلیل خطرات موجود، نیاز به اقدامات ایمنی بیشتر و نظارت دقیقتر دارد.

تجهیزات مورد نیاز برای تستهای پنوماتیک و هیدرواستاتیک

تستهای فشار، چه پنوماتیکی و چه هیدرواستاتیک، به مجموعهای از تجهیزات تخصصی نیاز دارند تا ایمنی و دقت روش کار تضمین شود. این تجهیزات برای اعمال، اندازهگیری و کنترل فشار در طول تست ضروری هستند و تضمین میکنند که سیستم میتواند شرایط عملیاتی مورد نیاز را تحمل کند.

تجهیزات تست هیدرواستاتیک

برای انجام آزمایش هیدرواستاتیک، تجهیزات کلیدی شامل پمپهای فشار بالا، فشارسنجها، مخازن ذخیره آب و شیرهای اطمینان است.

- پمپهای فشار بالا: این پمپها برای تزریق آب به سیستم در فشار مورد نیاز استفاده میشوند. آنها باید قادر به تولید فشاری بالاتر از فشار طراحی سیستم باشند تا شرایط بحرانی را شبیهسازی کنند.

- فشارسنجها: این ابزارها فشار اعمال شده در سیستم را اندازهگیری میکنند و برای نظارت و ثبت مقادیر فشار در طول آزمایش ضروری هستند.

- مخازن ذخیره آب: برای تأمین منبع آب تمیز به مقدار کافی برای پر کردن سیستم بدون وقفه ضروری است.

- شیرهای اطمینان: این شیرها، وسایل ایمنی هستند که به طور خودکار فشار اضافی را آزاد میکنند تا از آسیب به سیستم در طول آزمایش جلوگیری شود.

تجهیزات آزمایش پنوماتیک

در آزمایشهای پنوماتیک، تجهیزات ضروری شامل کمپرسورهای هوا، فشارسنجها، تنظیمکنندههای فشار و وسایل ایمنی میشوند.

- کمپرسورها: مسئول تأمین هوای پرفشار یا گاز بیاثر به سیستم هستند و باید بتوانند جریان ثابتی را در طول آزمایش حفظ کنند.

- فشارسنجها: درست مانند آزمایشهای هیدرواستاتیک، آنها برای اندازهگیری و تأیید مطابقت فشار بهدستآمده با مشخصات آزمایش بسیار مهم هستند.

- تنظیمکنندههای فشار: این دستگاهها فشار وارده به سیستم را کنترل میکنند و اطمینان حاصل میکنند که از محدودههای ایمن تجاوز نمیکند.

- وسایل ایمنی: شامل شیرهای ایمنی و سایر مکانیسمهای طراحی شده برای محافظت از تجهیزات و پرسنل در صورت افت ناگهانی فشار.

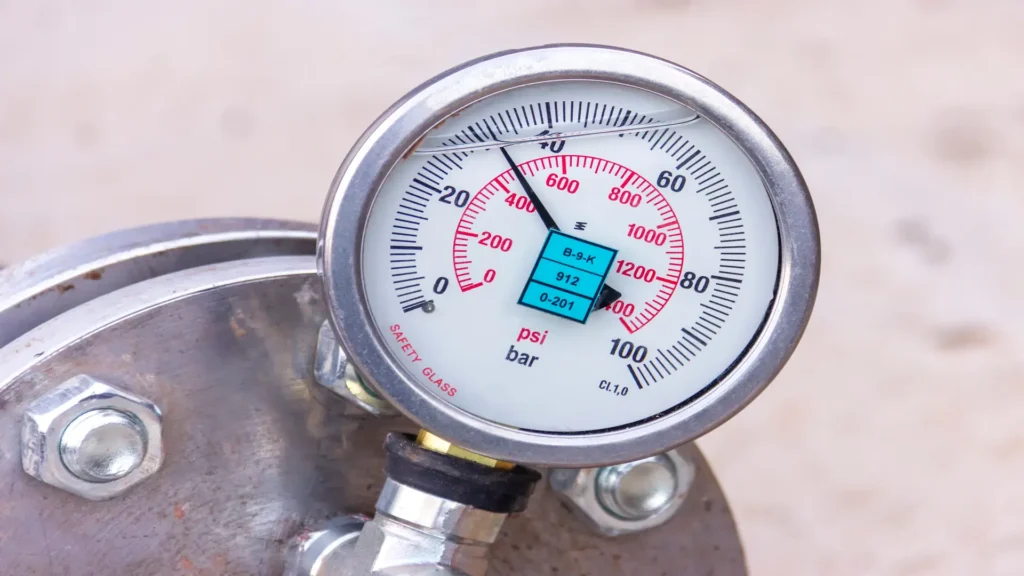

فشارسنج و اهمیت آن در تست فشار

گیج فشار یک جزء حیاتی در هر تست فشار است، زیرا وظیفه اصلی آن اندازهگیری و نظارت بر فشار اعمال شده در یک سیستم بسته است. در طول تست فشار، دقت گیج فشار برای اطمینان از اینکه فشار اعمال شده الزامات مشخص شده را برآورده میکند و سیستم میتواند شرایط شبیهسازی شده را بدون خرابی مدیریت کند، ضروری است.

گیج فشار با اندازهگیری نیروی اعمال شده توسط سیال یا گاز بر روی یک ناحیه مشخص در سیستم، که معمولاً با واحدهایی مانند بار، psi یا پاسکال بیان میشود، کار میکند. قرائت گیج به اپراتورها این امکان را میدهد که فشار اعمال شده را در زمان واقعی تنظیم کنند و اطمینان حاصل کنند که از محدودیتهای ایمنی تجاوز نمیشود، که برای جلوگیری از آسیب به سیستم یا حوادث احتمالی بسیار مهم است.

هنگام انتخاب فشارسنج، توجه به عواملی مانند محدوده فشار، دقت دستگاه و سازگاری با سیال یا گاز مورد استفاده بسیار مهم است. فشارسنجها باید به طور منظم کالیبره شوند تا دقت آنها حفظ شود و توصیه میشود از فشارسنجهایی با مقیاس واضح و خوانا استفاده شود تا تفسیر دادهها در طول آزمایش تسهیل شود.

فشار تست و فشار طراحی: مفاهیم کلیدی

فشار تست و فشار طراحی دو مفهوم اساسی در انجام تستهای فشار هستند. هر دو برای اطمینان از عملکرد ایمن سیستمها و تجهیزات لولهکشی تحت شرایط فشاری که در استفاده روزانه خود با آن مواجه میشوند، استفاده میشوند.

فشار تست به فشاری اشاره دارد که یک سیستم در طول تست فشار در معرض آن قرار میگیرد، که عموماً بالاتر از فشار عملیاتی عادی است تا حاشیه ایمنی ایجاد کند. این فشار برای تأیید عدم وجود نشتی یا خرابی ساختاری در سیستم در شرایط بحرانی اعمال میشود. فشار تست بسیار مهم است زیرا تضمین میکند که تجهیزات میتوانند فشارهایی بالاتر از فشارهایی که در حین کار با آن مواجه میشوند را تحمل کنند و یک لایه ایمنی اضافی ایجاد میکنند.

از سوی دیگر، فشار طراحی، حداکثر فشاری است که یک سیستم برای تحمل آن در طول عملیات عادی طراحی شده است. این مقدار در مرحله مهندسی و طراحی سیستم، با در نظر گرفتن عواملی مانند مصالح ساختمانی، نوع سیال یا گاز و شرایط عملیاتی مورد انتظار تعیین میشود. فشار طراحی یک پارامتر حیاتی است که نه تنها ساخت تجهیزات، بلکه آزمایشها و گواهینامههای لازم برای اطمینان از ایمنی و عملکرد آن را نیز هدایت میکند.

به طور خلاصه، فشار تست تأیید میکند که سیستم میتواند تحت فشار طراحی و سایر شرایط شدیدتر با خیال راحت کار کند و از یکپارچگی تجهیزات در محیط عملیاتی خود اطمینان حاصل کند.

ایمنی در آزمایش فشار

ایمنی در آزمایش فشار جنبهای حیاتی است که با توجه به ماهیت خطرناک شرایطی که این آزمایشها در آن انجام میشوند، نمیتوان آن را دست کم گرفت. خطرات مرتبط با آزمایش فشار شامل احتمال انفجار، پارگی تجهیزات، آزادسازی ناگهانی انرژی و قرار گرفتن در معرض مایعات یا گازهای پرفشار است که میتواند منجر به جراحات جدی یا حتی مرگ و میر شود.

برای به حداقل رساندن این خطرات، پیروی از استانداردهای سختگیرانه و شیوههای توصیهشده ضروری است. از جمله شناختهشدهترین استانداردهای بینالمللی، استانداردهای ASME (انجمن مهندسان مکانیک آمریکا) و API (موسسه نفت آمریکا) هستند که دستورالعملهای خاصی را برای اجرای ایمن آزمایشهای فشار ارائه میدهند. شیوههای کلیدی شامل کالیبراسیون صحیح فشارسنجها، استفاده از دستگاههای کاهش فشار و اجرای مناطق ممنوعه برای پرسنل غیرمجاز در طول آزمایش است.

علاوه بر این، انجام پیشبازرسیهای دقیق از سیستم مورد آزمایش برای شناسایی نقاط ضعف بالقوه و استفاده از روشهای ارتباطی مؤثر برای هماهنگی رویه بین همه طرفهای درگیر بسیار مهم است. آموزش پرسنل در شناسایی و مدیریت ریسک نیز برای اطمینان از انجام آزمایشهای فشار بدون حادثه بسیار مهم است.

استانداردها و مقررات در آزمایش فشار

استانداردهای تست فشار به گونهای طراحی شدهاند که اطمینان حاصل شود این رویهها به طور ایمن و مؤثر و مطابق با استانداردهای بینالمللی و محلی که یکپارچگی سیستمهای لولهکشی و تجهیزات صنعتی را تنظیم میکنند، انجام میشوند. این استانداردها برای اطمینان از اجرای آزمایشها مطابق با بهترین شیوهها و قابل اعتماد بودن نتایج، حیاتی هستند.

از جمله مقررات مربوطه، استانداردهای ASME BPVC (کد دیگ بخار و مخازن تحت فشار) است که چارچوب جامعی برای ساخت، بازرسی و آزمایش مخازن تحت فشار و لولهکشی ارائه میدهد. علاوه بر این، API 510 (کد بازرسی مخازن تحت فشار) و API 570 (کد بازرسی لولهکشی) دستورالعملهای خاصی را برای بازرسی و آزمایش لولهکشی و تجهیزات ارائه میدهند و تضمین میکنند که آنها الزامات ایمنی و عملکرد را برآورده میکنند.

الزامات انطباق شامل صدور گواهینامه تجهیزات و رویهها، مستندسازی دقیق نتایج آزمایشها و اطمینان از انجام آزمایشها توسط پرسنل واجد شرایط است. شرکتها باید به شدت از این مقررات پیروی کنند تا از مجازاتهای قانونی جلوگیری کنند، یکپارچگی تجهیزات را تضمین کنند و ایمنی پرسنل و محیط زیست را حفظ کنند.

ملاحظات خاص در تست پنوماتیک

آزمایشهای پنوماتیک به دلیل استفاده از گازهای فشرده که در مقایسه با مایعات خطرات بیشتری مانند انرژی انباشتهشده بیشتر و احتمال انفجار در صورت خرابی را به همراه دارند، نیاز به توجه ویژه دارند.

انجام اقدامات احتیاطی ویژه مانند استفاده از شیرهای اطمینان برای کنترل فشار، اجرای موانع ایمنی برای محافظت از پرسنل و اطمینان از نظارت پرسنل آموزش دیده بر کل فرآیند، بسیار مهم است. این اقدامات برای به حداقل رساندن خطرات مرتبط و اطمینان از انجام ایمن و مؤثر آزمایش، اساسی هستند.

چگونه آزمایشهای فشار میتوانند از خرابی در لولهکشی و تجهیزات صنعتی جلوگیری کنند؟

آزمایشهای فشار برای جلوگیری از خرابی در لولهکشی و تجهیزات صنعتی با شناسایی نقاط ضعف ساختاری، نشتیها و نقص در اتصالات قبل از شروع به کار سیستم ضروری هستند. به عنوان مثال، یک آزمایش هیدرواستاتیک میتواند نشتیهای کوچکی را در جوشها یا اتصالات نشان دهد که در صورت عدم تشخیص، میتوانند باعث پارگی یا انفجار در شرایط عملیاتی شوند. به طور مشابه، یک آزمایش پنوماتیک میتواند خرابیها را در سیستمهایی که وجود مایعات نامطلوب است، تشخیص دهد. این آزمایشها برای جلوگیری از حوادث فاجعهبار و تضمین یکپارچگی ساختاری، محافظت از افراد و زیرساختهای صنعتی بسیار مهم هستند.

کاربرد تست فشار و داستان موفقیت

داستان موفقیت شرکت Acuren در یک خط لوله ۱۰۰ مایلی (۱۶۰ کیلومتری) نمونهای از اهمیت آزمایش فشار برای اطمینان از یکپارچگی ساختاری و بازیابی حداکثر فشار عملیاتی (MOP) است. این فرآیند با پاکسازی و کاهش فشار خط لوله با نیتروژن آغاز شد و امکان برش و تعویض در بخشهای بحرانی را فراهم کرد.

متعاقباً، آزمایش فشار روی یک لوله با دیواره ضخیم در فشار ۳۵۰۰ پوند بر اینچ مربع انجام شد. پس از تأیید صحت، لوله دوباره متصل و با آب پر شد و گاز رنگی و ردیاب تشخیص نشتی نیز به آن اضافه شد. با توجه به فشار بالای این نوع بازرسی، تعریف رویههای لازم برای نشتیهای فشار بالا بسیار مهم است تا اطمینان حاصل شود که هرگونه ناهنجاری شناسایی شده را میتوان با خیال راحت مدیریت کرد.

قبل از انجام آزمایش اصلی هیدرواستاتیک در فشار ۱۷۰۰ پوند بر اینچ مربع، یک تثبیت حرارتی انجام شد و پس از آن یک آزمایش تأیید ۴ ساعته و یک آزمایش نشتی ۴ ساعته انجام شد. پس از اتمام موفقیتآمیز، سیستم از طریق فیلترهای زغالی تخلیه، با متانول خشک و در نهایت با محصول شارژ شد. این مورد، اهمیت برنامهریزی دقیق، رعایت مقررات و کاربرد روشهای پیشرفته در ارزیابی زیرساختهای حیاتی در صنعت هیدروکربن را برجسته میکند.

نتیجهگیری

آزمایشهای فشار، چه هیدرواستاتیک و چه پنوماتیک، برای اطمینان از ایمنی و کارایی در سیستمهای صنعتی تحت فشار، بسیار مهم هستند. این آزمایشها امکان تشخیص زودهنگام خرابیها، جلوگیری از حوادث، محافظت از زیرساختها و حفظ جان انسانها را فراهم میکنند. هر نوع آزمایش مزایا و معایب خود را دارد و انتخاب روش مناسب به ویژگیهای خاص سیستم و خطرات مربوطه بستگی دارد.

پیادهسازی تجهیزات مناسب، پیروی از استانداردهای سختگیرانه و اتخاذ شیوههای ایمنی دقیق برای آزمایش فشار مؤثر ضروری است. این آزمایشها، رعایت مقررات را تضمین میکنند و اعتماد به یکپارچگی سیستمهای صنعتی را تقویت میکنند، از خرابیها جلوگیری میکنند و عملکرد ایمن و قابل اعتماد را در محیطهای چالشبرانگیز تضمین میکنند.

آزمایشهای فشار را با دقت و به طور منظم انجام دهید و از سلامت تجهیزات و خطوط لوله در شرایط سخت، بدون به خطر انداختن ایمنی، اطمینان حاصل کنید.